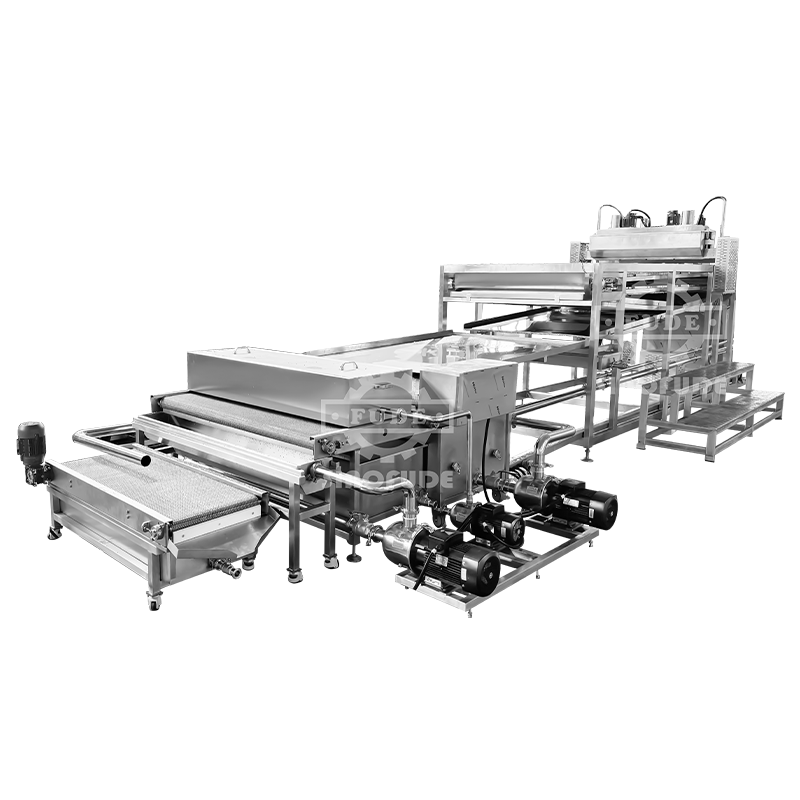

Линия по производству жевательных резинок CLM600 компании Синофуд идеально подходит для крупномасштабного производства жевательных резинок. Эти машины способны производить до 240 000 штук жевательных конфет в час.

Наши линии по производству жевательных резинок эффективно и точно реализуют вашу идею, предоставляя вам возможность гибкой настройки.

Бункеры с сервоприводом добавляют вкус и цвет вашему продукту с помощью перистальтического насоса с переменной скоростью подачи. Мы разработали 2 системы, чтобы вы могли производить двухцветные жевательные конфеты для вашего бизнеса.

Линия по производству жевательных резинок CLM600 компании Синофуд идеально подходит для крупномасштабного производства жевательных резинок. Эти машины способны производить до 240 000 штук жевательных конфет в час.

Наши линии по производству жевательных резинок эффективно и точно реализуют вашу идею, предоставляя вам возможность гибкой настройки.

Бункеры с сервоприводом добавляют вкус и цвет вашему продукту с помощью перистальтического насоса с переменной скоростью подачи. Мы разработали 2 системы, чтобы вы могли производить двухцветные жевательные конфеты для вашего бизнеса.

Наши производственные линии CLM600 также оснащены эффективными устройствами для удаления формовочной массы, системами управления PLC, светодиодными сенсорными панелями и многим другим.

Оборудование Синофуд - это отличный вариант для бизнеса по производству жевательных резинок без крахмала с CBD/THC/витаминами.

| Технические данные | CLM600 |

| Производственная мощность | 600 кг/ч |

| Номинальное время осаждения | 25~65н/мин |

| Необходимая электрическая мощность | 160кВт 220/380В |

| Холодильник | MT120 15,000 ккал/ч |

| Compressed air consumption

Compressed air pressure |

0.30 м3/мин

0,4-0,6 МПа |

| Условия, необходимые для работы системы охлаждения:

1. Комнатная температура 2. Влажность |

20-25℃ 55% |

| Длина всей линии | 16-18m |

| Вес брутто | Приблизительно 8000 кг |

Это автоматическая система взвешивания и смешивания ингредиентов для предварительного приготовления кондитерского раствора из пектиновой суспензии. Пектиновый порошок, вода и сахарная пудра смешиваются в установке. При экономии трудозатрат она также отлично решает проблему разницы в качестве партий конфет, вызванную искусственными ингредиентами. Один весовой бак из нержавеющей стали, установленный на трех тензодатчиках, рассчитан на максимальный вес партии 180 кг. По окончании взвешивания все материалы поступают в варочный шкаф с рубашкой и высокоскоростным сдвигом для полного растворения пектинового порошка и сахарной пудры. После того как все ингредиенты будут загружены в емкость, сироп после перемешивания будет перелит в резервуар для хранения других растворов.

Емкость для хранения предназначена для хранения горячих или холодных жидкостей и суспензий. Мешалка из нержавеющей стали, самоосушающееся основание, каркас из нержавеющей стали можно мыть непосредственно водой, рубашка для обогрева, изолированные боковые стенки. Все трубы оснащены трубчатыми фильтрами, которые могут отфильтровывать примеси в жидкости, обеспечивая чистоту и гигиеничность сиропа, а также его соответствие санитарным нормам и стандартам безопасности. до десяти предварительно заданных рецептов, хранящихся в системе управления PLC.

Процесс начинается со взвешивания и смешивания основных ингредиентов с водой, сахарной пудрой, глюкозой и растворенным гелем. Ингредиенты последовательно подаются в гравиметрическую емкость для взвешивания и смешивания, и количество каждого последующего ингредиента корректируется в зависимости от фактического веса предыдущих. Таким образом достигается точность в 0,1%, что гарантирует качество и постоянство состава. На этом этапе можно добавлять активные ингредиенты, если они термостабильны, но на практике для этого мало оснований. Каждая партия ингредиентов смешивается в суспензию и затем подается в резервуар, который обеспечивает непрерывную подачу в плиту. Цикл взвешивания и смешивания полностью автоматизирован, и все данные о каждой партии доступны из системы управления, либо напрямую, либо через заводскую сеть.

Приготовление - это двухэтапный процесс, включающий растворение сахара или изомальта и выпаривание полученного сиропа для достижения требуемого конечного количества сухих веществ. Варить можно в варочном аппарате, который представляет собой кожухотрубную конструкцию со скребками. Это простое устройство типа вентури, в котором готовый сироп подвергается резкому падению давления, в результате чего излишки влаги улетучиваются. Частично сваренный сироп поступает в микропленочный варочный аппарат. Это варочный аппарат с поднимающейся пленкой, состоящий из нагретой паром трубки, по которой проходит сироп. Поверхность трубки варочного аппарата скребется рядом ножей, образуя очень тонкую пленку сиропа, который готовится за считанные секунды, проходя по трубке в камеру сбора. Температура приготовления снижается благодаря вакууму в варочном аппарате. Быстрая варка при минимально возможной температуре жизненно важна, чтобы избежать тепловой деградации и инверсии процесса, которые снижают прозрачность и приводят к проблемам со сроком хранения, таким как липкость и холодная текучесть.

Красители, ароматизаторы и кислоты (CFA) добавляются в сироп непосредственно после варки, и именно в этот момент активные ингредиенты обычно добавляются с помощью аналогичной системы. Базовая система добавления CFA состоит из резервуара и перистальтического насоса. В резервуар можно добавить опции смешивания, подогрева и рециркуляции для поддержания оптимального состояния добавок, а в насос можно добавить контур управления расходомером для достижения максимальной точности. Добавление всех ингредиентов осуществляется с помощью системы взвешивания, 2 бака оснащены датчиками, что позволяет получить 2 цвета, система взвешивания делает количество ингредиентов более точным, на результаты смешивания не влияет изменение напряжения, изменение расхода или различные рецепты, 2 бака могут делать 2 цвета или заполняться по центру, время смешивания составляет 3-5 мин при объеме 40-50 л.

Депозитор состоит из депонирующей головки, контура формы и охлаждающего туннеля. Приготовленный сироп находится в подогреваемом бункере, оснащенном большим количеством отдельных «насосных цилиндров» - по одному на каждый отсадчик. Сироп засасывается в корпус насосного цилиндра при помощи поршня, движущегося вверх, а затем проталкивается через шаровой клапан при движении вниз. Формовочный контур непрерывно движется, и вся головка отсадочной машины совершает возвратно-поступательные движения, отслеживая его перемещение. Все механизмы в головке управляются сервоприводами для обеспечения точности и механически связаны для согласованности. Двухпроходной охлаждающий туннель расположен после депонирующей головки с выбросом под головкой депонирующей головки. Для конфет окружающий воздух забирается с фабрики и циркулирует через туннель с помощью серии вентиляторов. Желе обычно требуют охлаждения в холодильнике. В обоих случаях, когда конфеты выходят из охлаждающего туннеля, они имеют конечное количество твердых частиц

Формы могут быть металлическими с антипригарным покрытием или из силиконовой резины с механическим или воздушным выталкиванием. Они состоят из секций, которые можно легко снять для замены продуктов, очистки покрытия.

Форма пресс-формы: Мишка Гамми, пуля и кубик

Вес гумми: От 1 г до 15 г.

Материал пресс-формы: Форма с тефлоновым покрытием